服務項目

最新消息

- 最新消息

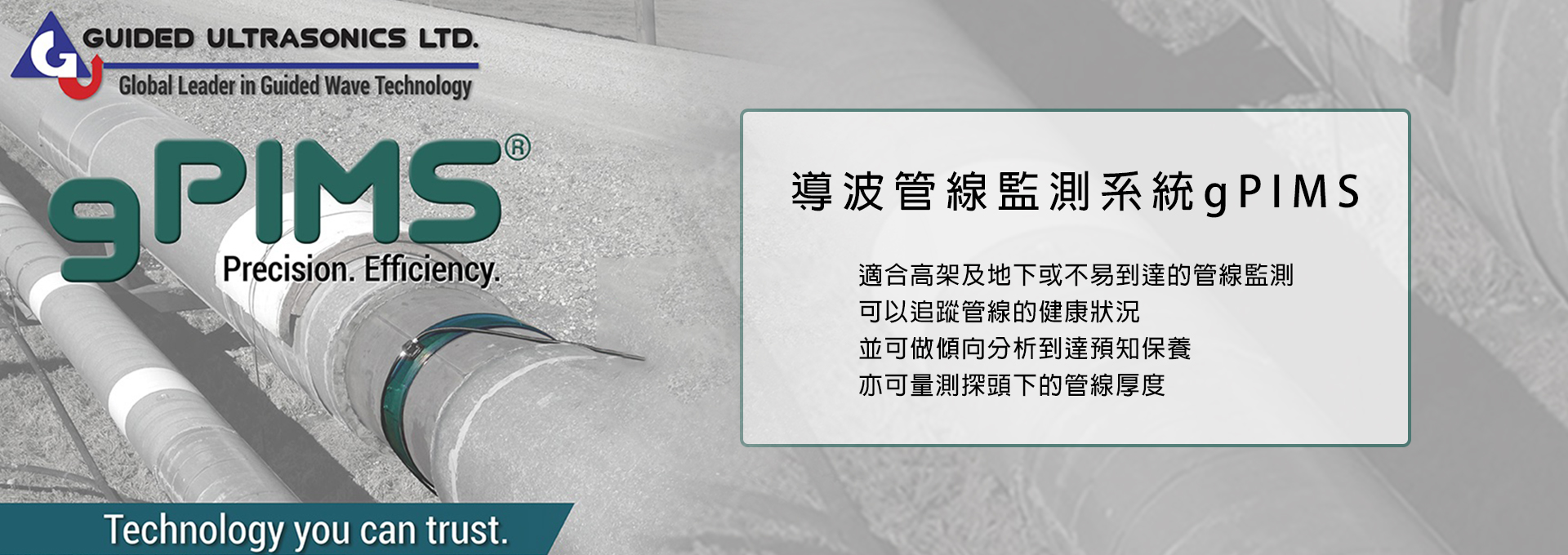

112 05/15(一)〜05/19(五) GUL原廠人員來台提供QSR+AXIAL新產品展示及現場示範

12/7/2023 新品發布:管線全面厚度量測系統 (QSR +AXIAL)

4/13/2023 112年4月28日於勞工局澄清湖服務中心,參與活動並設置攤位展示

4/13/2023 頡創公司鄭經理甫於111年9月23日論壇,受邀於台塑仁武廠說明導波技術應用及實物操作等介紹。

12/12/2022 110/3/10-12亞太國際風力發電展/高雄展覽館

5/16/2023